Procédé de fabrication de tuyère de moteur spatial

Détails du projet

Secteur d’activité: Aérospatial

Projet

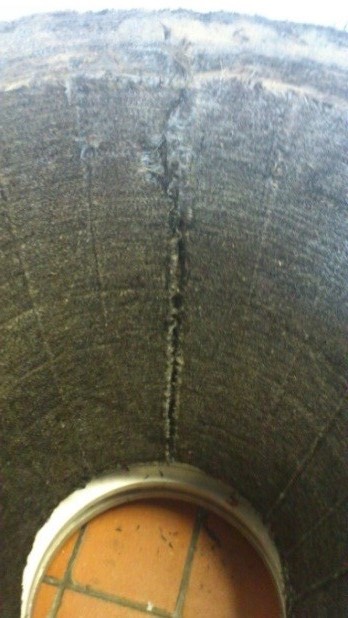

Dans le cadre de la première chaire de recherche Safran à Polytechnique, le groupe Safran fournisseur des moteurs des lanceurs de l’agence spatiale européenne, a mandaté l’école de mettre à l’essai un nouveau procédé pour la fabrication des bruts d’usinage des tuyères de moteurs spatiaux en composite carbone-phénolique. Depuis quelques années, la fabrication de ces pièces a passé de l’enroulement de préimprégné vers l’utilisation de renforts carbone secs enroulés et aiguilletés, cette dernière opération leur confère une structure 3D réduisant la délamination entre les couches. Après l’enroulement, la préforme de fibre est infusée et la polymérisation de la résine est effectuée en autoclave sous forte pression et température. Outre les coûts importants d’achat et d’utilisation de l’autoclave, certains problèmes subsistent avec cette technique. Pendant le moulage, une compaction du renfort doit être effectuée pour augmenter le taux de fibre. Pendant cette étape, la pression est appliquée sur la pièce de l’extérieur vers l’intérieur mettant en compression les fibres circonférentielles. Des problèmes de flambement peuvent être rencontrés, réduisant considérablement l’intégrité des pièces. De plus, cette pièce étant soumise à des températures pouvant atteindre 3000°C en service, des porosités ouvertes sont nécessaires pour l’évacuation de la vapeur d’eau contenue dans la résine phénolique constituant la matrice. Ces porosités doivent être présentes entre 5 et 10 % en volume, mais les paramètres qui influencent le taux de porosités sont mal connus. Le président de Tresca R&D, alors candidat à la maitrise, a été le maître d’œuvre de ce projet de recherche appliquée en coordonnant et supervisant le travail de 12 stagiaires de recherche et étudiants aux cycles supérieurs.

Innovation

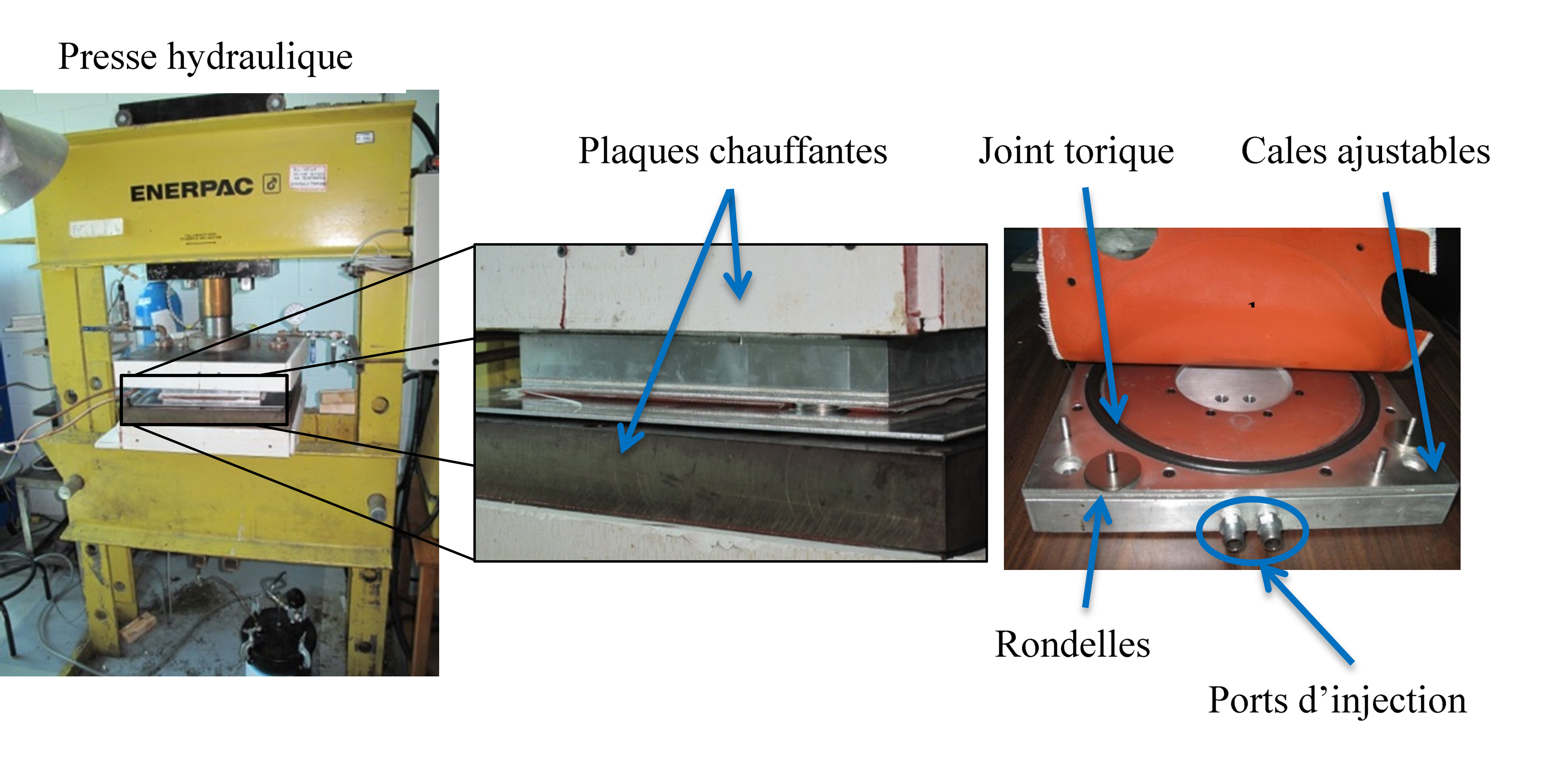

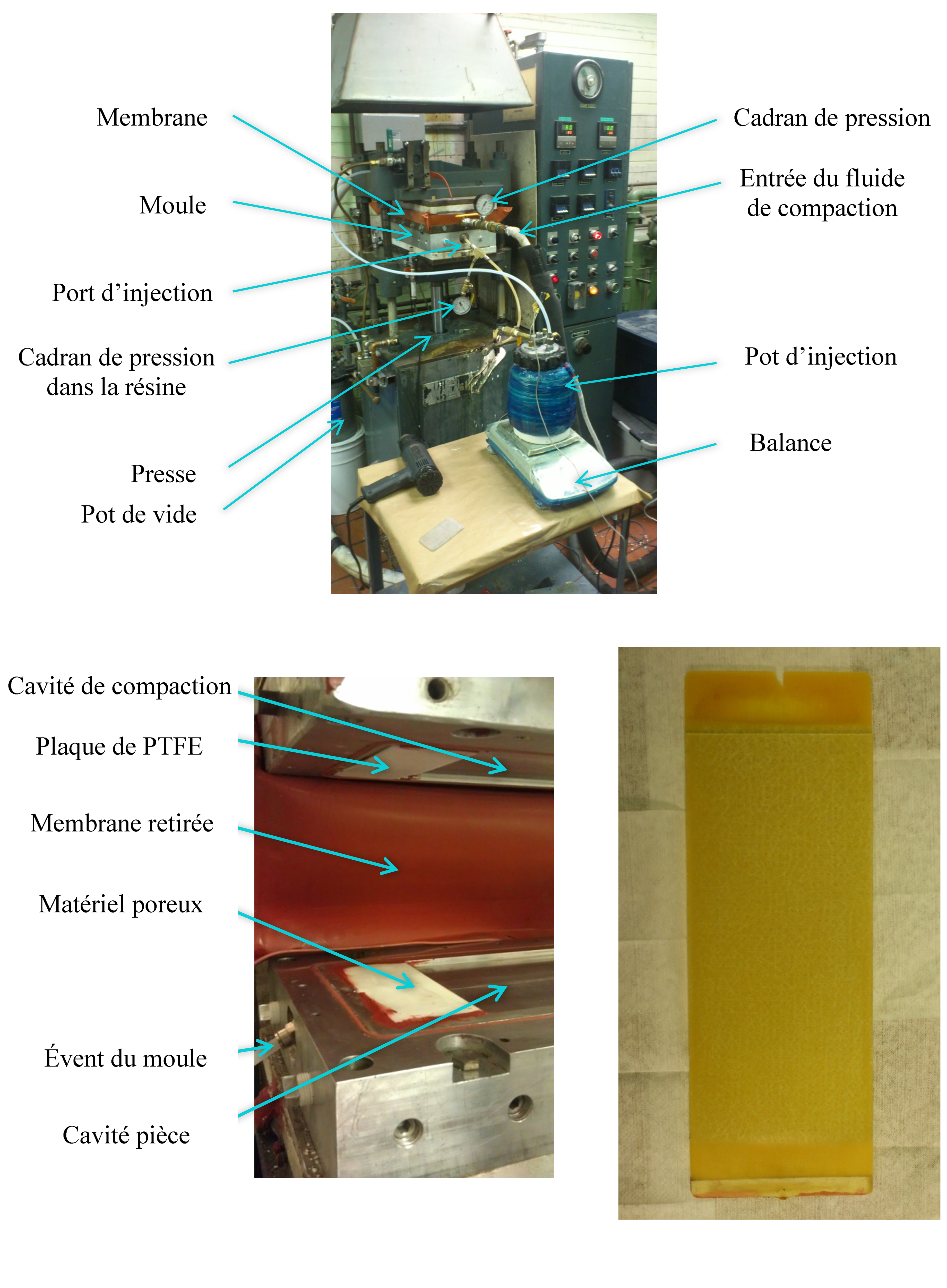

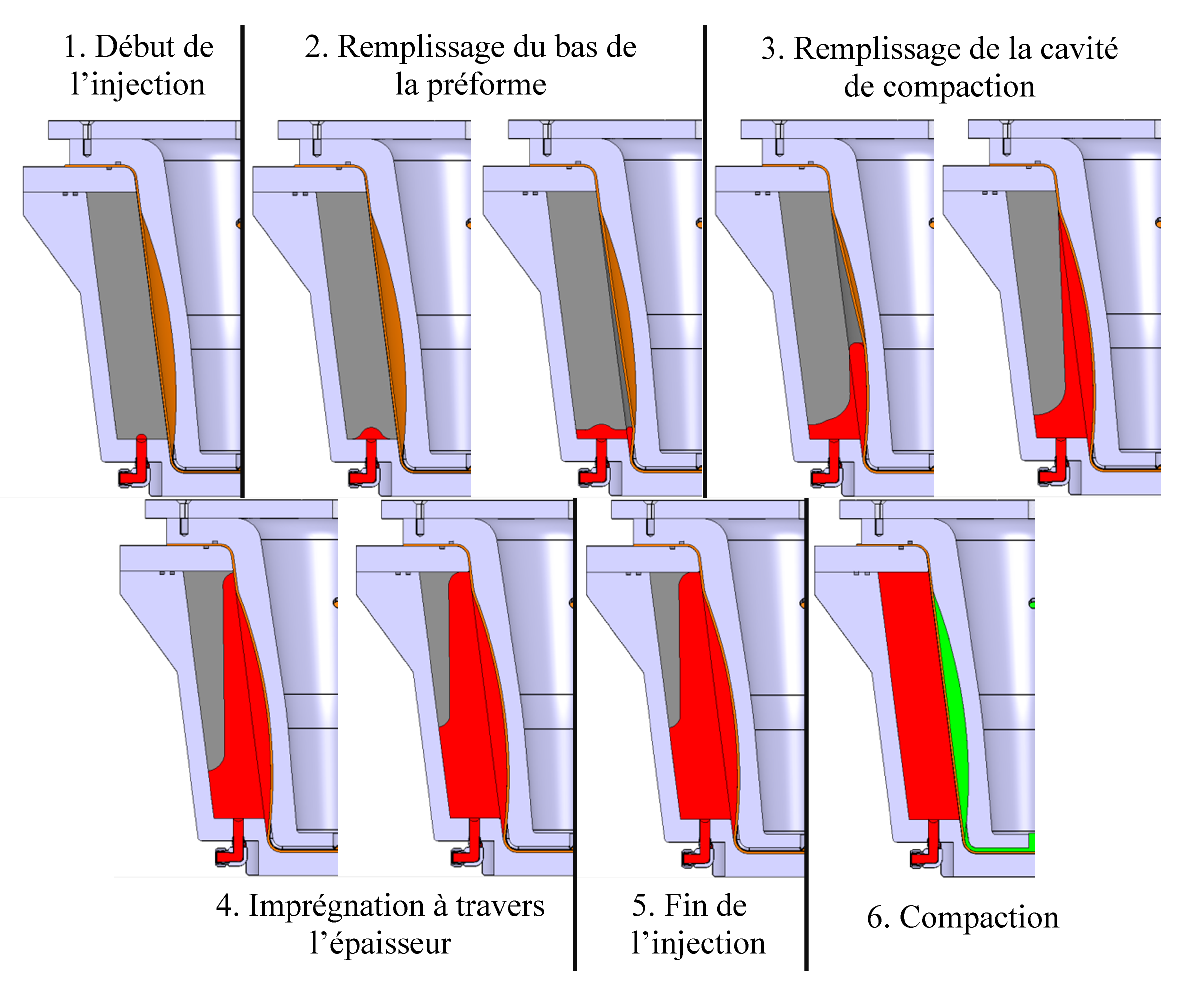

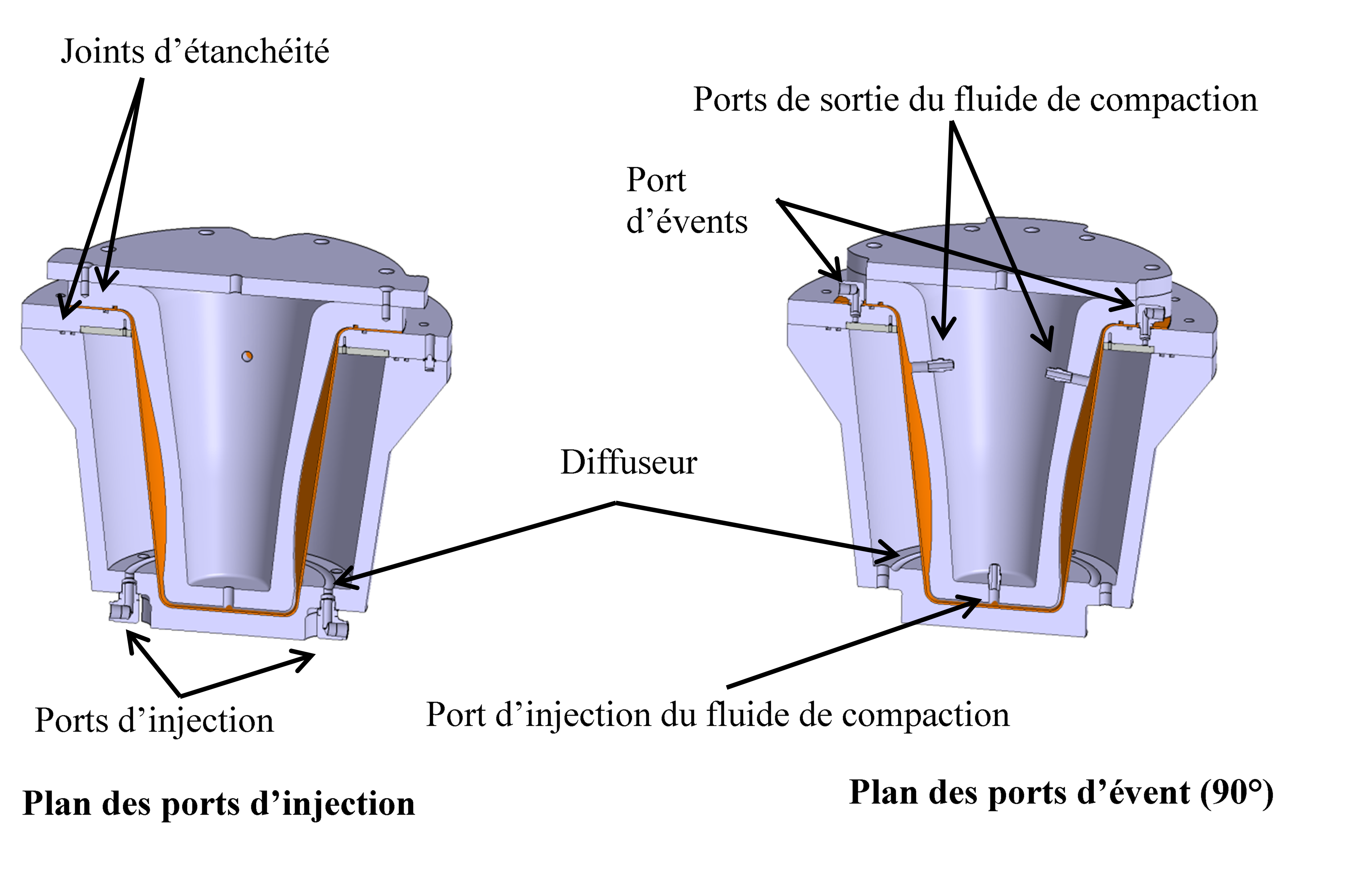

Le procédé Polyflex (ou injection flexible) à l’étude, inventé par les professeurs de Polytechnique Eduardo Ruiz et François Trochu fait partie de la famille de procédés LCM (Liquid composite molding). Ces procédés ont en commun l’imprégnation de résine liquide à l’intérieur d’un renfort de fibres initialement sec. Le procédé Polyflex permet de contrer les lacunes des autres procédés LCM comme le RTM et l’infusion. Il comporte, comme le procédé d’infusion, une paroi flexible et une paroi rigide. Toutefois, la déformation de la paroi flexible est limitée. Ceci permet d’appliquer une pression d’injection sans craindre un ballonnement de la paroi flexible. De même, la déformation de la paroi permet d’ouvrir un conduit préférentiel pour que la résine passe au-dessus du renfort de fibre et imprègne par la suite la fibre à travers sa plus petite dimension, soit son épaisseur améliorant grandement la vitesse de fabrication. Après l’imprégnation, une compaction est effectuée. Lors de cette étape, un fluide incompressible applique une pression par l’entremise de la paroi flexible de manière à terminer l’imprégnation. Cette pression est maintenue sur une grande superficie de la pièce tout au long de la polymérisation à l’instar de l’utilisation d’un autoclave.

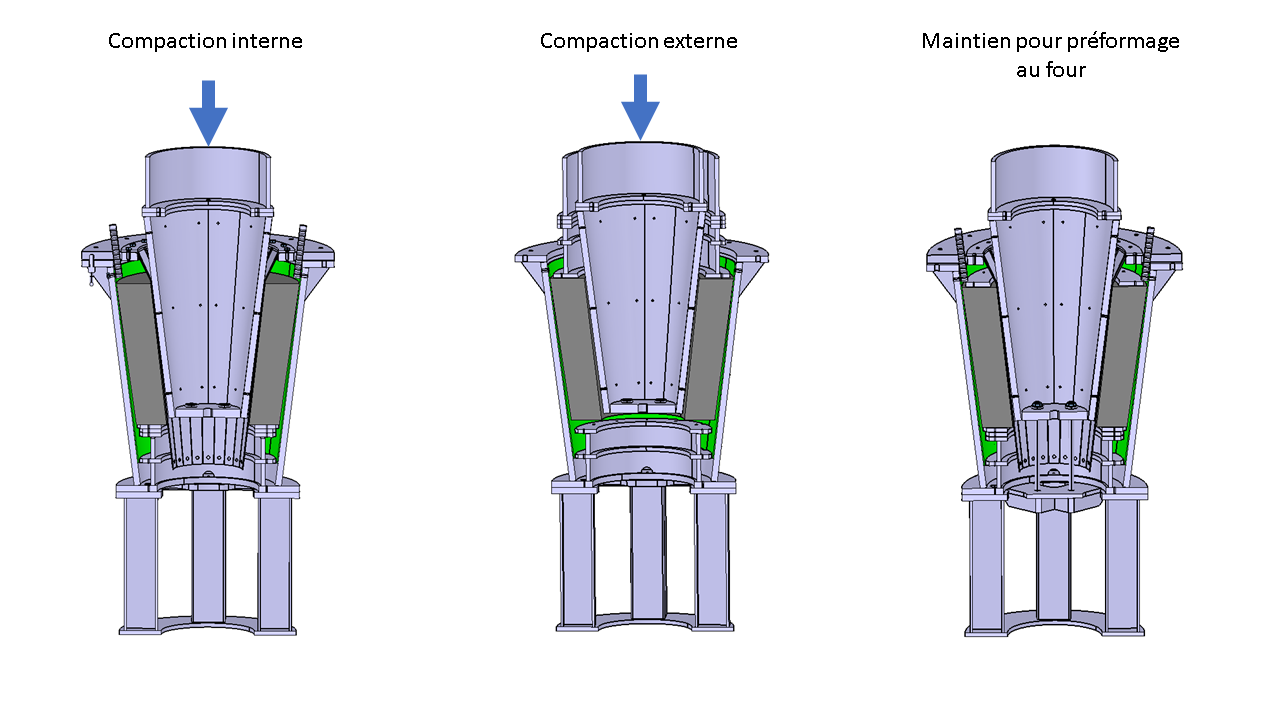

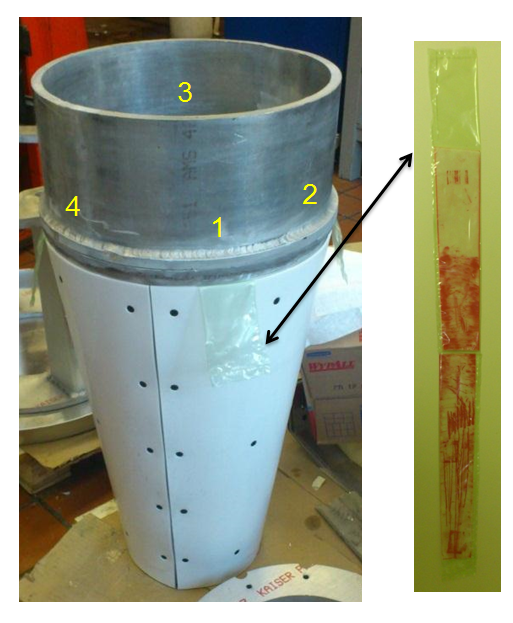

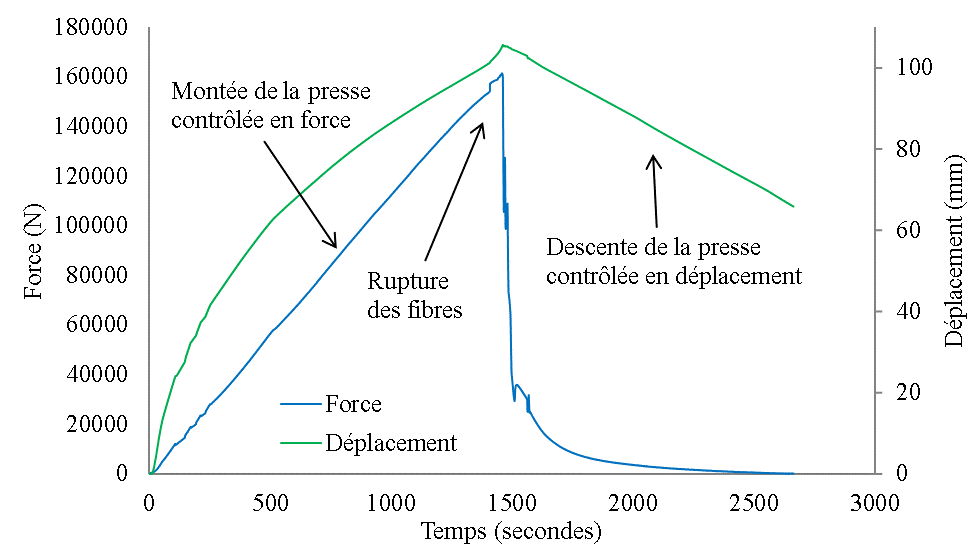

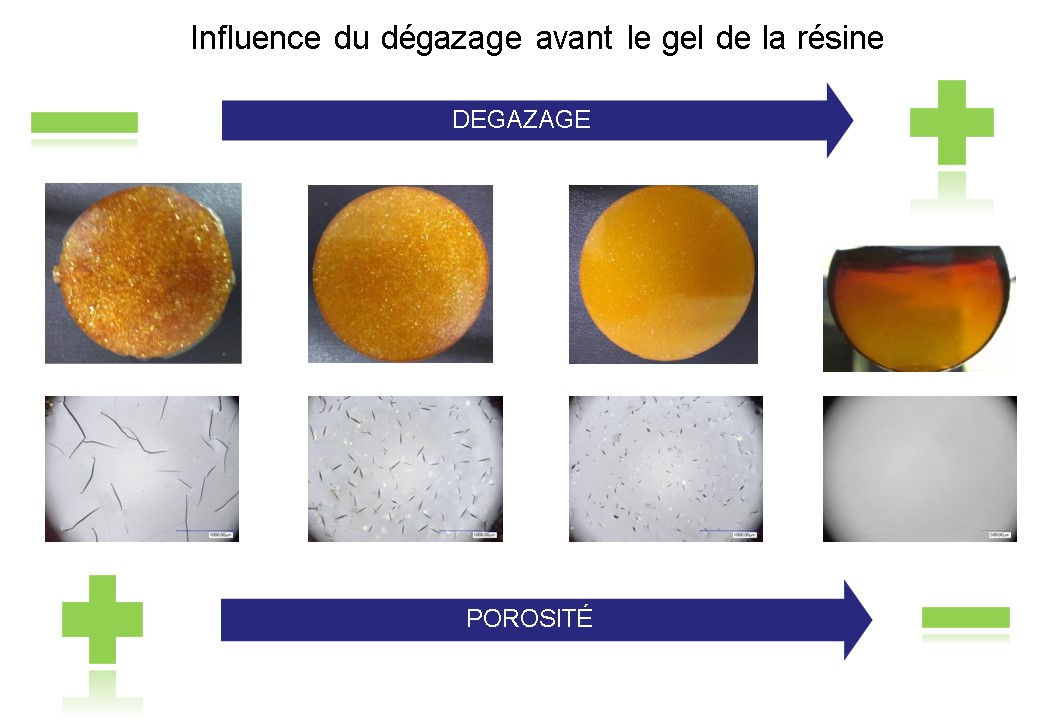

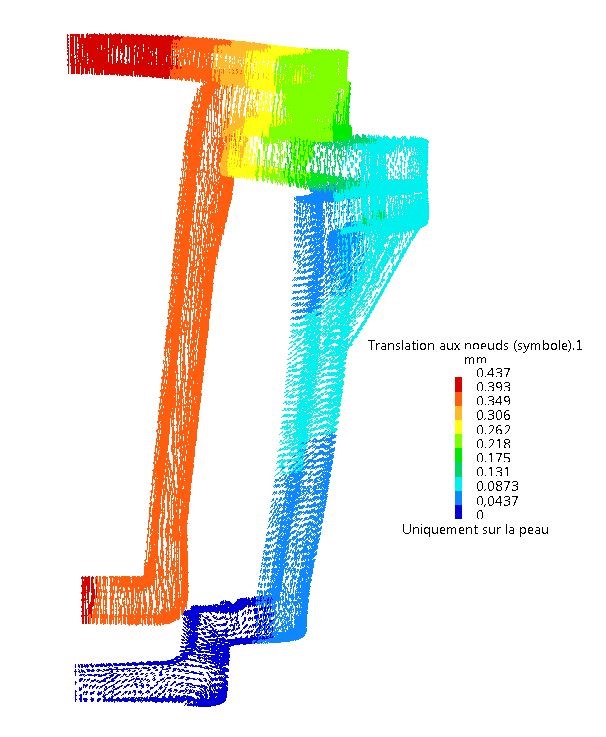

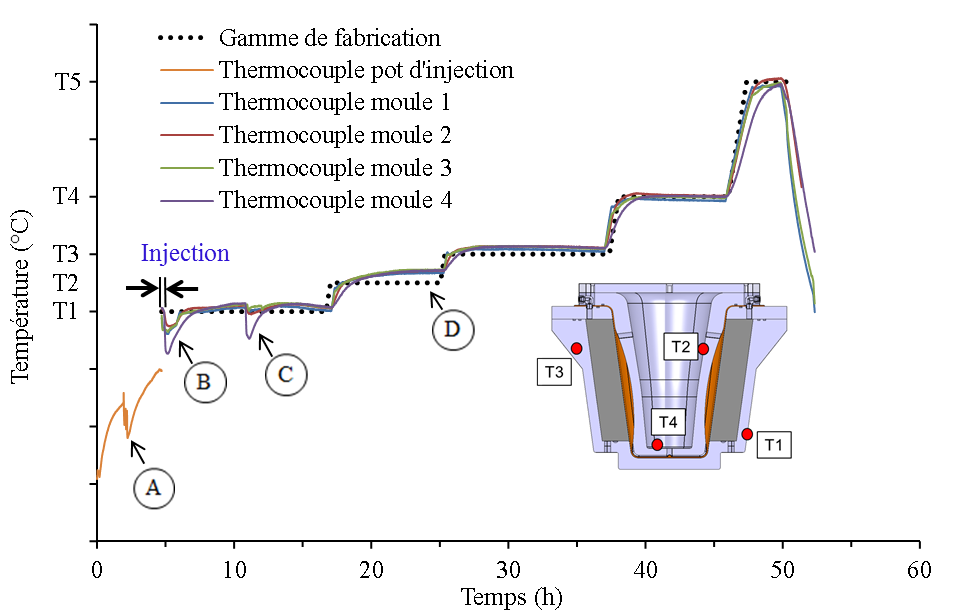

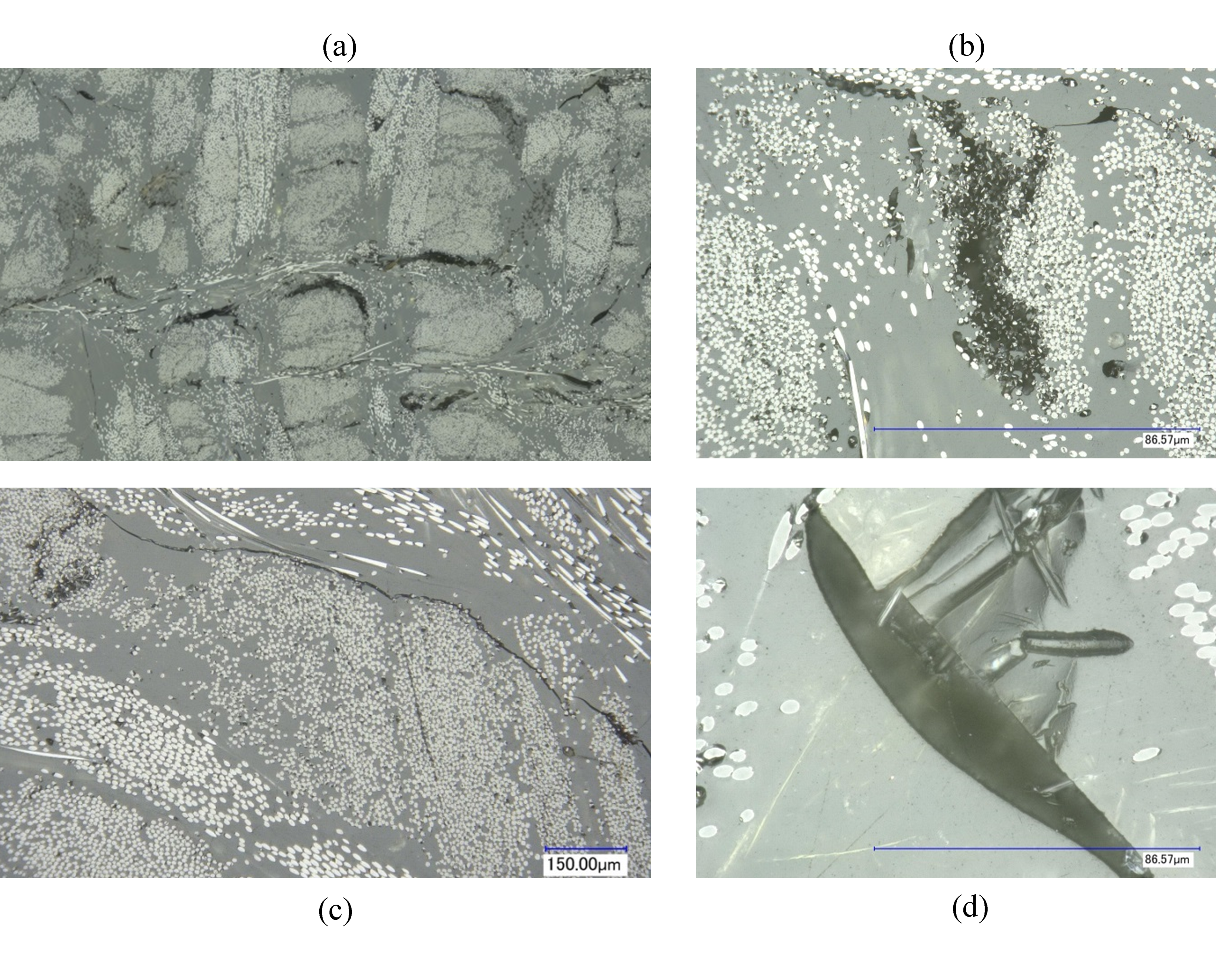

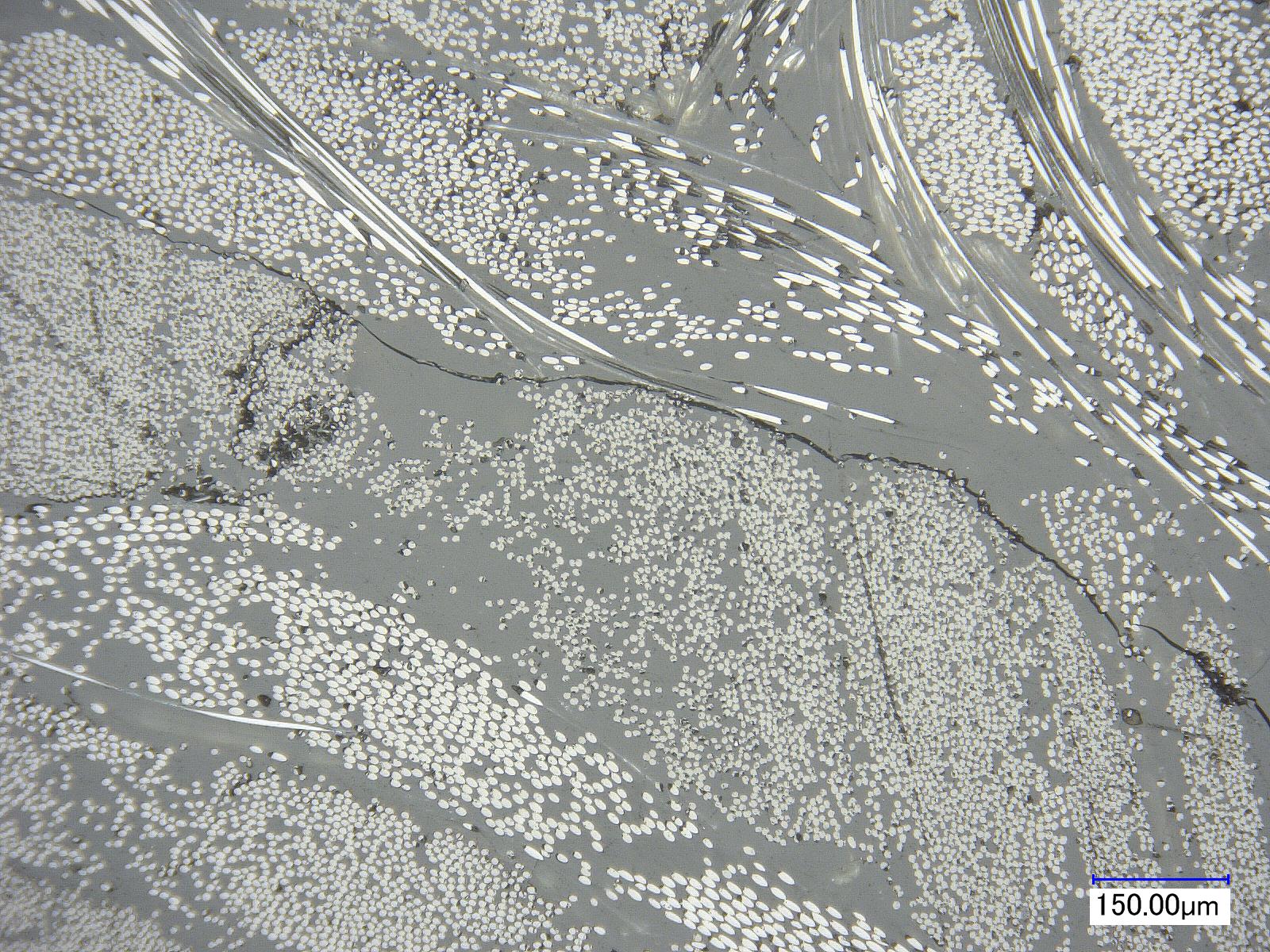

Pour comprendre les paramètres en jeu, plusieurs études préalables ont été nécessaires. Premièrement, en réponse au problème de flambage des fibres, l’inversion du sens d’application de la pression pour tendre les fibres circonférentielles plutôt que pour les compresser apparaissait évidente, seulement l’atteinte de l’objectif de compaction sans blocage et rupture des fibres circonférentielles représentait une incertitude importante. Pour étudier la compaction sous déformation interne des renforts et les limitations, un outil a été conçu. Cet outil avait aussi pour fonction de réaliser le préformage (formage avant moulage) des fibres afin de séparer les étapes de compaction et de moulage pour mieux maîtriser le taux de fibre et la forme finale de la pièce. Deuxièmement, l’obtention d’un taux de porosité ouverte contrôlé nécessitait une étude importante pour identifier et comprendre des paramètres qui l’influence. Des essais en DSC et des fabrications à l’intérieur d’un moule vitré ont permis de comprendre le phénomène d’apparition de porosités dans la résine et d’établir la relation liant la longueur de l’étape de dégazage, paramètre le plus influent, avec le taux de porosité.

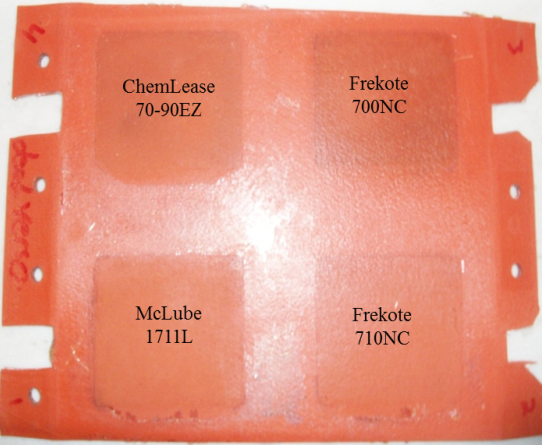

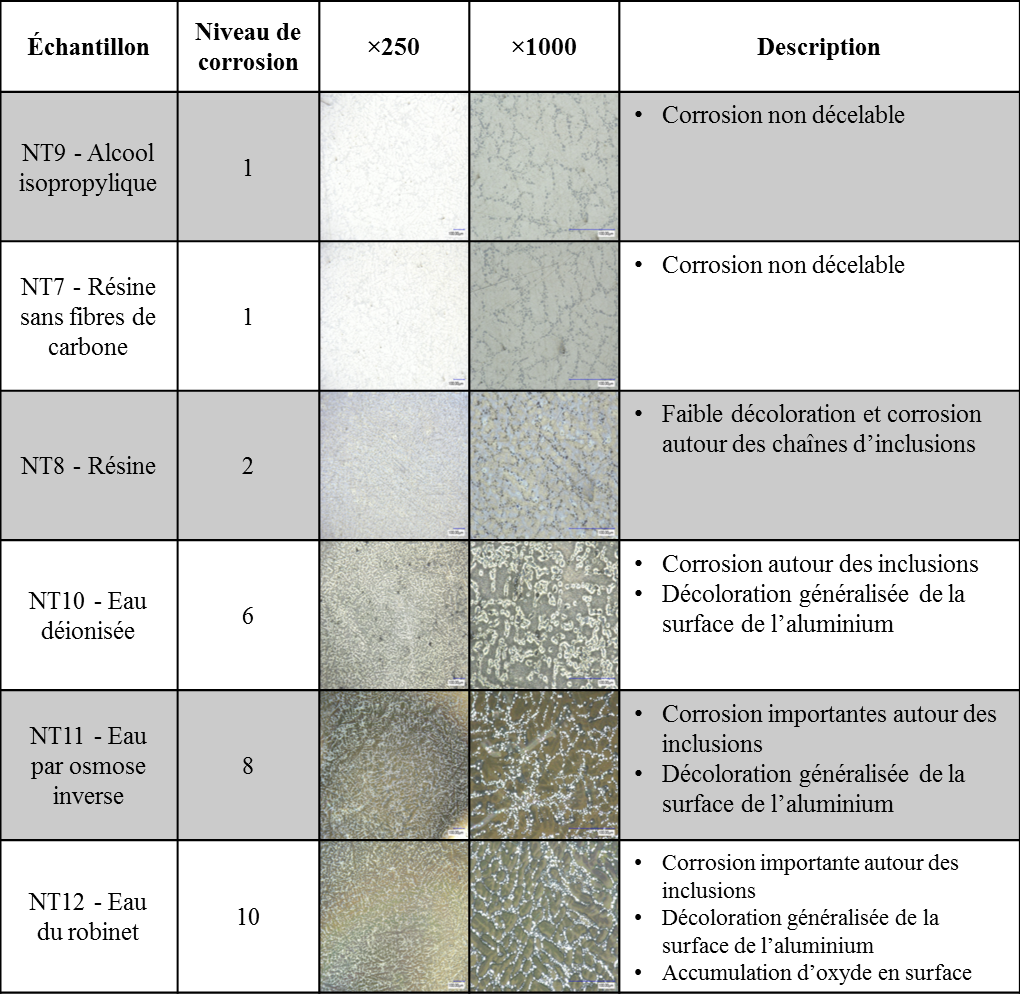

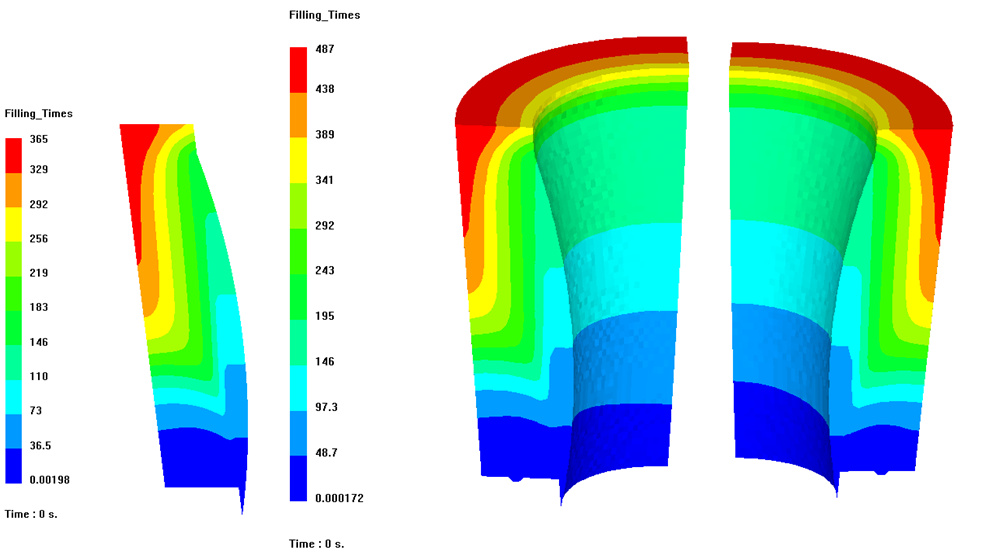

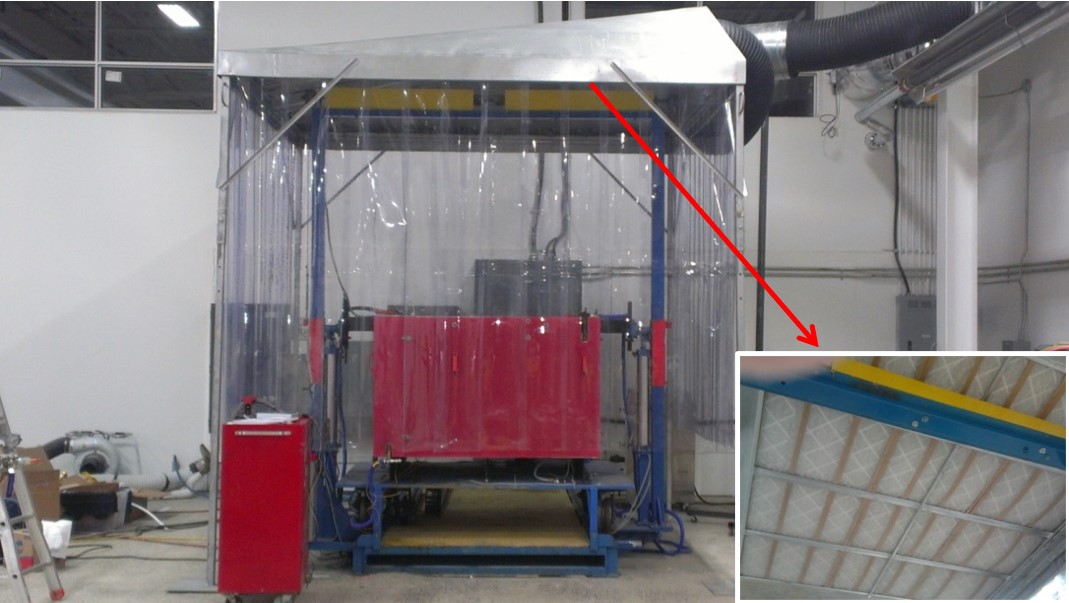

En parallèle, plusieurs autres études ont eu lieu pour définir les paramètres de moulage : 1. Étude rhéologique de la résine, 2. Étude de perméabilité et de compaction plane du renfort. 3. Étude de compatibilité chimique de la résine, de l’agent démoulant et de la membrane élastomère (paroi flexible) utilisée dans le procédé. 4. Étude de corrosion et de traitement de surface pour le moule. 5. Étude du comportement sous haute pression et température des membranes élastomère. À la suite des études préliminaires, la conception du moule et du cycle de fabrication a été réalisée à l’aide de la simulation numérique de l’écoulement à l’intérieur du moule, de la simulation thermique de la polymérisation et de la validation du cycle de fabrication sur des plaques minces.

Collaborateurs

- Dr. Eduardo A. J. Ruiz et Dr. François Trochu : Supervision technico-scientifique.

- Groupe safran, fournisseur des moteurs des lanceurs de l’agence spatiale européenne dont Ariane 5 et Vega : Client.

- École Polytechnique (laboratoire fabrication des matériaux composites, laboratoire génie des roches, laboratoire génie des matériaux) : Différents essais et mesures avec les équipements spécialisés.

- Équipe du laboratoire de fabrication des matériaux composites : Appui important pour les différents essais réalisés.

- Partenaire industriel spécialisé en fabrication composite au Québec : Appui technique et matériel.

Résultats

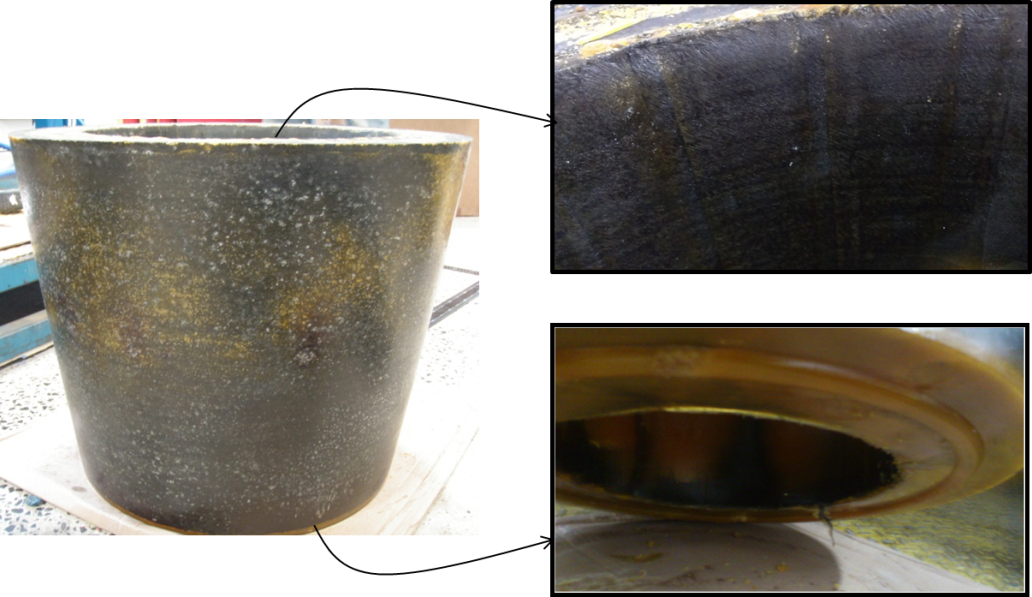

- Le procédé de fabrication hors autoclave développé a permis la production de pièces modèle réduit de tuyères respectant les critères désirés en moins d’un an et demi de travaux.

- Quatre brevets ont été déposés à partir des travaux de ce projet par Safran Aircraft Engine.

- Les résultats de la première chaire Safran, dont ce projet faisait partie, ont été suffisamment concluants pour que Safran octroie à Polytechnique plusieurs projets de recherche et développement supplémentaire sur des pièces structurelles de grandes dimensions en particulier pour le nouveau turboréacteur d’avion CFM LEAP. Le président de Tresca R&D a eu une participation importante dans certains de ces projets en tant que directeur technique de la fabrication des pièces.

Référence texte et photos : Shebib Loiselle, V. (2013). Fabrication par injection flexible de pièces coniques pour des applications aérospatiales. (Mémoire de maîtrise, École Polytechnique de Montréal, Montréal, Canada).

Tresca R&D détient les droits d’auteur ou l’autorisation pour la publication des textes et images présentés.